人们对现代化数控机床系统在灵活性、高速实现完美加工效果、能效、透明度和互联互通方面的要求不断提升,倍福基于 PC 的控制技术为高效应对这些挑战提供理想解决方案。无论是加工、蚀刻、表面精加工还是激光加工,倍福都可凭借其可扩展且性能强大的软硬件产品系列为这些应用量身定制控制解决方案:从纯粹的顺序控制到高性能的 CNC 系统。系统的核心就是倍福工业 PC,它们总是搭载新型处理器和先进的组件,具有出色的实时性,可以提供强大的计算能力,甚至可以实现非常复杂的多轴定位算法。同时,PC 控制器具有无缝连接控制系统所需的开放性,从而满足实现 21 世纪网络化生产的决定性标准。EtherCAT 可以确保实现与所连接的现场设备之间进行超高速通讯,以及运动和工艺过程的高精度同步,可为使用激光等技术提供显著的竞争优势。TwinCAT 自动化软件最后将 PLC、NC 和 CNC 功能以及开发环境整合在同一个系统中,既可用于控制单台机床,也可控制复杂制造系统。

在过去的几年里,倍福作为解决方案供应商已经在市场上牢固树立了自己的品牌地位,并已经有了大范围的应用,无论是在机械工程还是模具制造领域,无论是在航空航天、医疗技术还是增材制造领域,并将其全面的专业知识应用于交叉学科解决方案中。作为 VDW 协会的成员之一,倍福从一开始就一直参与新的 OPC-40501-1 连接标准(作为 Umati 项目的一部分)的开发和制定工作。因此,倍福再次彰显了其作为数控机床行业创新合作伙伴的综合能力。

一目了然:基于 PC 的控制技术在数控机床领域中的优势显著:

1、提升生产效率

倍福的技术亮点助力提升您的数控机床加工效率

生产力和加工效率仍然是评判机床设计方案是否成功的主要标准。基于 PC 的控制技术让机床制造商拥有一个可以自由支配的模块化的自动化工具包,其中所包含的组件在性能方面可以精确扩展。TwinCAT 将 PLC、CNC、分析和连接等所有所需的功能都映射在一个通用软件环境中。这样可以减少接口,节省集成成本。客户可以借助标准的编辑器开发 CNC 功能,并以 TcCOM 模块的形式集成到数控系统内核的实时堆栈中,并有效保护数据不被第三方访问,也可以选择将整个开发环境移到云端。这样可以支持分布式的开发团队,减少机床制造商 IT 软件的多样性。预测性维护和工艺流程的持续优化可以确保提高机床加工效率。倍福的 TwinCAT Analytics 是实现此目的的理想软件工具,它能够通过配置周期同步分析链的方式来添加相关数据,既可在本地运行,也可在云端运行。

倍福丰富多样的驱动产品系列具有高可扩展性,可为实现各种运动任务提供合适的解决方案。无论是旋转电机还是直线电机,无论是集中式控制还是分布式控制:先进的控制算法可以精确实施 CNC 位置规范,确保高速高精度地进行工件加工,并通过快速装卸刀具和工件减少非生产性时间。倍福的所有 I/O 组件都可以灵活连接执行器和传感器,这也是倍福 I/O 产品的重要特征。倍福可以提供支持所有常见现场总线和信号形式、防护等级从 IP 20 至 IP 67 的 I/O 模块。可显著减少布线工作的 EJ 插拔式模块特别适合用于批量生产应用。

操作方式也往往决定了一台设备的生产效率。倍福可以提供多种不同类型的控制面板,以满足客户的个性化需求。既可为客户提供专属按键分配,也可完全按照客户要求量身定制整个面板。在软件方面,倍福的 TwinCAT HMI 可以基于当前的网络技术实现现代化的用户界面。

2、模块化设计和可扩展性

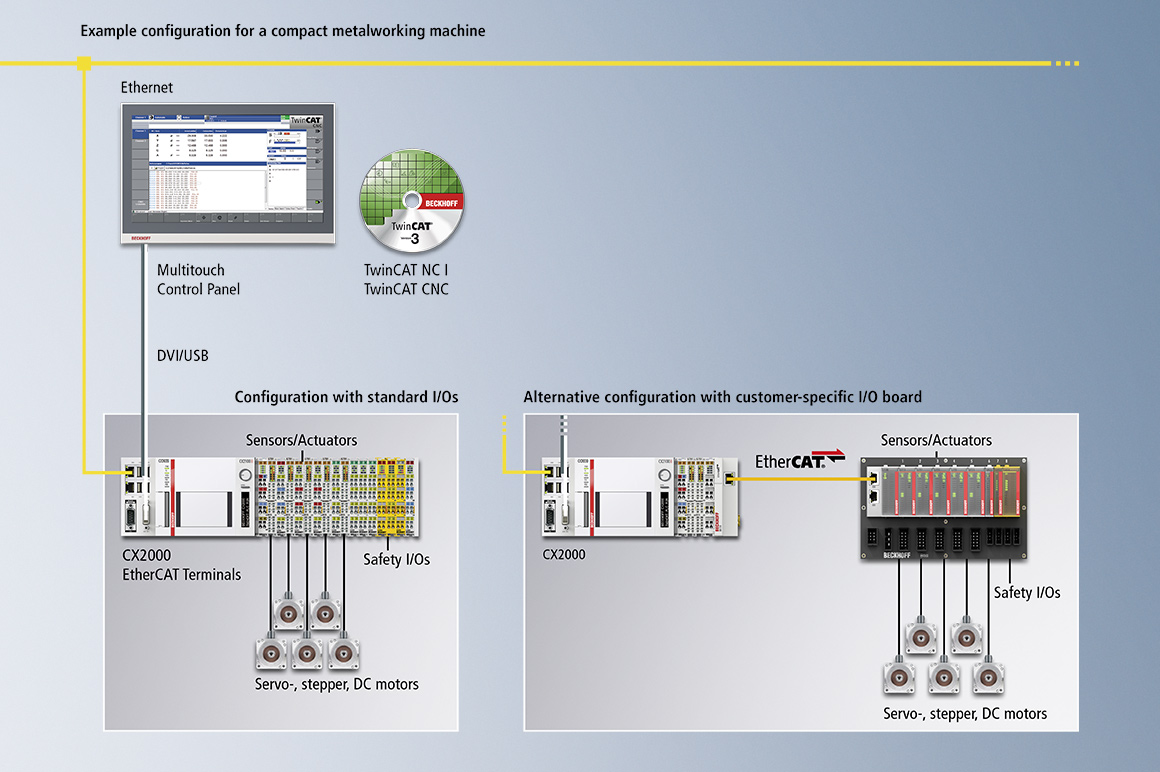

紧凑型金属加工机床的配置示例

复杂金属加工机床的配置示例

倍福 CNC 系统助力提升数控机床效率:性能可精确扩展

倍福可以为所有性能等级及类型的数控机床提供模块化、可扩展的控制解决方案。工业 PC 产品系列从集成有 I/O 接口的紧凑型嵌入式控制器一直延伸到搭载多核及众核处理器的高性能工业 PC。大量可选的控制面板确保为数控机床提供现代多点触控操作的便利性。支持 100 多种信号类型的 EtherCAT 端子模块覆盖了所有系列的传感器和执行器。驱动产品系列包括紧凑型伺服端子模块、性能强大的 EtherCAT 驱动器以及采用单电缆技术的高动态伺服电机。倍福 CNC 解决方案的核心是 TwinCAT 软件 — 集所有 CNC、PLC 和安全功能于一体的通用开发和控制平台。

倍福的模块化、开放式软件和硬件解决方案在计算性能、复杂性及成本方面具有可扩展性,可以很好地满足市场对数控机床方案的高要求。用户可以根据具体的性能需求,从一个工具包中进行挑选,组装一个与机床类型和尺寸完全配套的控制解决方案。因此,可以轻松实现系统转换以及数控机床和自动化系统的扩展。

3、通用性强

TwinCAT:数控机床通用软件平台

TwinCAT 自动化软件由用于实时执行 PLC、HMI、NC、CNC 和机器人应用程序的 Runtime 系统构成,同时也为编程、诊断和配置提供理想的开发环境。所有主要的 IEC 61131-3 编程语言都可用于实时应用程序。C/C++ 和 MATLAB®/Simulink® 模块可以通过现有接口在 TwinCAT 实时环境中运行。面向对象的 IEC61131-3 标准语言扩展能够能够很好地实现编程代码的模块化,将数控机床功能集成到软件中,从而改善结构,提高应用程序的复用性和可扩展性。开放的接口以及新技术标准的使用为用户提供了更多选择,如集成到现有的可视化、控制和数据库系统中或与云端通讯。

TwinCAT 自动化软件已针对数控机床应用进行过优化,通过该软件可以在同一个系统中实现从小型应用到大型复杂应用中的所有控制任务、HMI 和物联网应用。大量通用的软件功能可满足数控机床应用中的典型要求,帮助实现机床功能的高效开发和实施。